FH Münster und trilogik entwickeln Messeinheit für die Trocknung von Gipsplatten.

Münster/Steinfurt, 30. April 2019. Nicht nur Brot und Kuchen werden im Ofen gar – sondern auch Gipsplatten. Zumindest in speziellen Industrie-Öfen, die gern mal 100 Meter lang sind. Gipsplatten sind zum Beispiel beim Häuserbau nötig, viele Wände bestehen aus ihnen. In der Produktion wird der Gips flüssig in Formen gegossen, darauf kommt robuste Pappe. Das Ganze wird dann in den Ofen geschoben. Die heiße Luft strömt durch viele schlitzförmige Düsen direkt auf die Gipsplatten, damit diese schnell „gar“ werden, also trocknen können. „Und genau da liegt das Problem“, sagt Prof. Dr.-Ing. Hans-Arno Jantzen vom Fachbereich Maschinenbau der FH Münster. „Die heiße Luft kommt unkontrolliert aus dem Schlitz, und so trocknet der Gips nur ungleichmäßig.“ Besser müsste sie exakt gleich auf die komplette Gipskartonplatte herausgeblasen werden. „Das verkürzt die Trocknungszeit, und die Anlage lässt sich deutlich kleiner bauen. Das wiederum spart Geld und Energie – sowohl in der Anschaffung, als auch im Betrieb.“

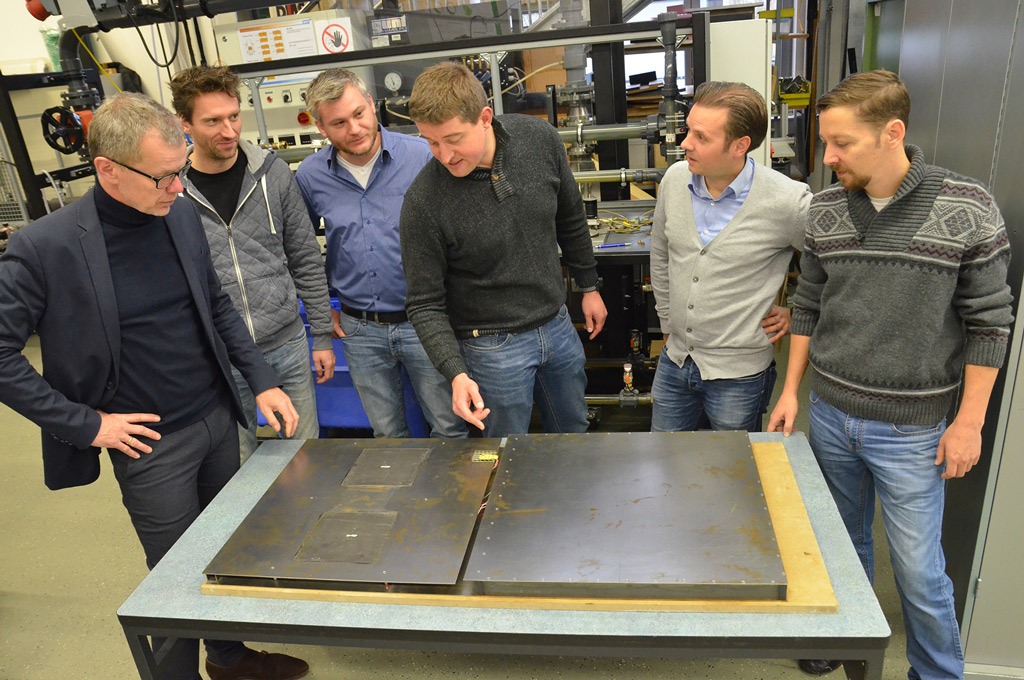

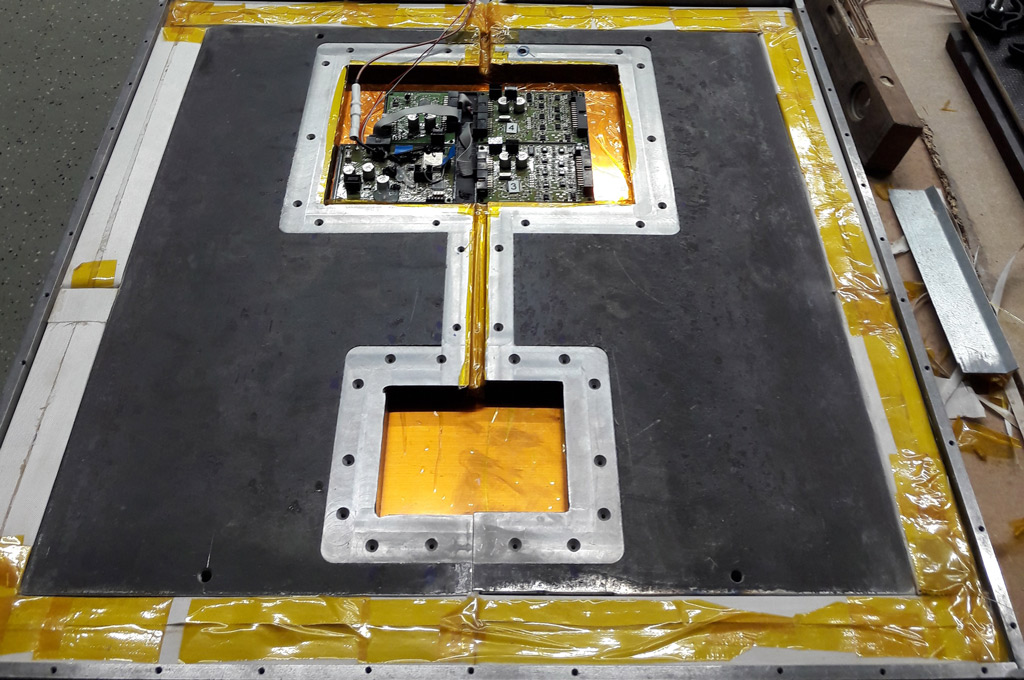

Projektpartner trilogik aus Emsdetten sah in der Idee sofort großes Potenzial, ein innovatives Messverfahren für die Gipsplattenproduktion anbieten zu können. Um aber die Heißluftanpassung im Ofen richtig einzustellen, muss man wissen: Wie gut wirkt die Wärme auf die Gipsplatte? Jantzens Team mit den wissenschaftlichen Mitarbeitern Nico Volbert und Marek Kapitz entwickelte deshalb eine komplexe Sensorikeinheit. „Eigentlich simulieren wir damit eine Gipsplatte“, erklärt Volbert. Der Kasten aus Stahl ist flach genug gebaut, die Platten auf ihrer Fahrt durch den Ofen zu begleiten. In seinem Inneren ist jede Menge hitzebeständige Technik verbaut. „Und die muss einiges aushalten, denn die Temperaturen im Trockner können deutlich über 200 Grad liegen. Je nach Prozess dauert die Trocknung mehrere Stunden“, sagt Frederik Grote von trilogik.

Die Sensoren sind deshalb mit geschweißten Kontakten verbaut – gelötete Kontakte würden bei sehr hohen Temperaturen im Trockner schmelzen. Auch die Elektronik muss aus temperaturstabilen und energiesparenden Bauteilen wie Spannungsreglern und Mikroprozessoren sein, da es innerhalb des Stahlgehäuses 90 Grad heiß werden kann. Und fällt die Elektronik aus, würde das im schlimmsten Fall einen totalen Datenverlust der Messung bedeuten.

Das Team vom Strömungstechniklabor legte los: erst mit Handberechnungen und theoretischen Betrachtungen, dann mit professioneller Simulationssoftware. In den letzten eineinhalb Jahren entstand so die Gipsplatte 2.0. Jetzt ging es zum Projektabschluss in die Anlage, um Laborwerte und Realität abzugleichen. Das war ein großer Erfolg – denn die Simulationen stimmten, die Sensorik-Gipsplatte hielt der Hitze stand und zeichnete die gesuchten Werte der Wärmeübertragung auf. „Meines Wissens nach sind wir die ersten, die das in dieser flachen Bauweise über so viele Stunden hingekriegt haben“, sagt Jantzen.

Obendrein hat das Team in diesem ZIM-Projekt nicht nur dafür gesorgt, dass die Chips mit den Sensor-Daten überleben. Zur Sicherheit haben die Entwickler auch noch eine Funkstrecke eingebaut, die die Daten praktisch wie beim WLAN direkt in Echtzeit an einen Laptop weiterleitet.

Origialmeldung:

https://www.fh-muenster.de/hochschule/aktuelles/pressemitteilungen.php?madid=6992

Ansprechpartnerin:

FH Münster

Pressesprecherin

Katharina Kipp M.A.

+49 (0)251 83 64090

katharina.kipp@fh-muenster.de