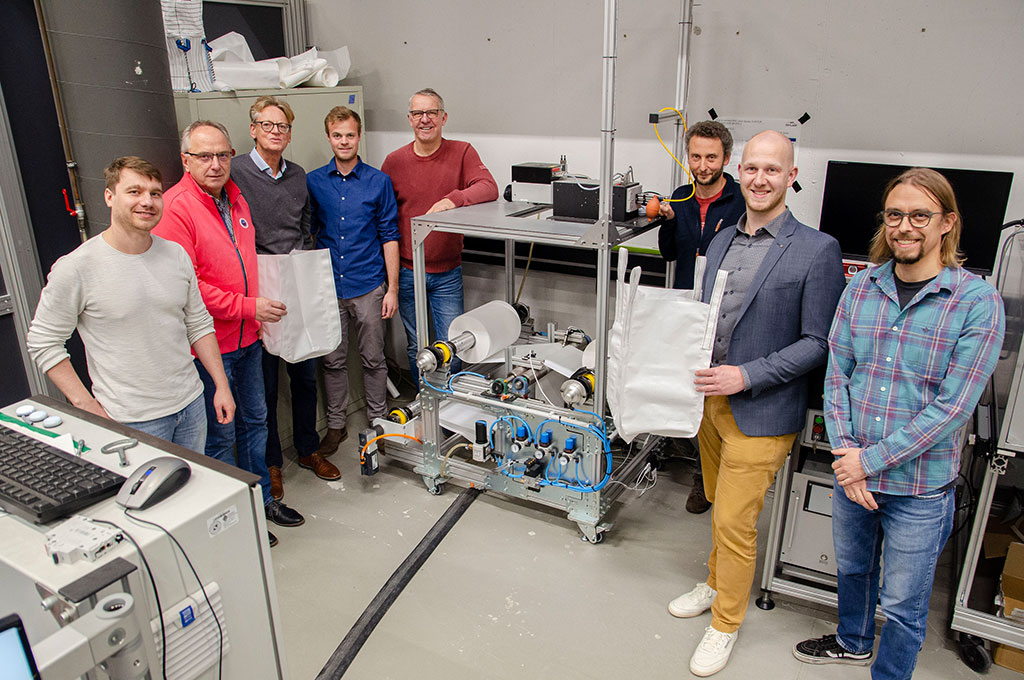

Gemeinsames ZIM-Projekt des Laserzentrums der FH Münster und der Firma EMPAC geht zu Ende: Methode gefunden, um Big Bags luftdicht zu verschweißen

© FH Münster/ Frederik Tebbe

Münster/Steinfurt, den 28. November 2022. In sogenannten Big Bags werden in der Chemie- und Pharmaindustrie hochsensible Rohstoffe in luftdichten Verpackungen verpackt und gelagert. Die hochwertigen Verpackungseinheiten verhindern sowohl Staub- als auch Feuchtigkeitseintrag.

Die Firma EMPAC aus Emsdetten, die die Transport- und Lagerbehälter – die Big Bags – herstellt, hat allerdings ein Problem in der Produktion erkannt: Konventionell werden die Verpackungseinheiten vernäht. Durch jede Naht entstehen jedoch kleine Löcher, die wiederum ein potenzielles Risiko für Verunreinigungen sind. Deshalb hat sich das Unternehmen an das Laserzentrum am Fachbereich Physikingenieurwesen der FH Münster gewandt, um gemeinsam nach einer Alternative zu suchen, mit der die Big Bags sauber und hochfest versiegelt werden können.

Nach zweijähriger Forschungszeit hat das Team eine Lösung gefunden, indem es das Verpackungsmaterial an den Nahtstellen innerhalb eines neuartigen Laserverfahrens und eines eigens entwickelten automatisierten Maschinensystems verschweißt. Nun ist das ZIM-Projekt zunächst abgeschlossen. „ZIM“ steht für das „Zentrale Innovationsprogramm Mittelstand“ des Bundesministeriums für Wirtschaft und Energie. Das Programm unterstützt Unternehmen bei der Umsetzung ihrer Ideen mit entsprechenden Fördermitteln.

„Wir haben nun die Möglichkeit, reproduzierbar siegeldichte Nähte zu schaffen“, erklärt Jan-Philipp Wessels, Ingenieur und wissenschaftlicher Mitarbeiter im Laserzentrum. Das ist dem Team unter der Leitung von Prof. Dr. Evgeny Gurevich, Diplomingenieur Jürgen Gröninger und den wissenschaftlichen Mitarbeitern Alexander Steitz und Wessels durch das sogenannte „V-Naht-Verfahren“ gelungen: Eine Maschine wickelt zwei Rollen des Polypropylen- oder Polyethylen-Gewebes ab, aus dem die Big Bags bestehen, und ein Laser schweißt sie in der Mitte unter einem definierten Anpressdruck zusammen. „So erhitzen wir das Material punktgenau und eine hermetisch dichte und präzise Schweißnaht entsteht.“

Den Vorteil am Laser sieht auch EMPAC-Mitarbeiter Norbert Bytomski: „Der Laser schafft eine homogene Verbindung und er erzeugt eine gleichbleibende Temperatur in der Schweißnaht.“ Wichtig war es, das Material nicht zu stark zu erhitzen, damit das Gewebe nicht schrumpft. „Man nennt das den Memory-Effekt“, sagt Wessels. „Ähnlich wie ein Gummi, das man erst langzieht und sich dann wieder in seine ursprüngliche Form zurückzieht. Das galt es, zu vermeiden.“ Entsprechend führte das Team des Laserzentrums, das in der Regel eher mit Metallen als mit Kunststoffen arbeitet, stoffliche Untersuchungen durch, um zu prüfen, wie das Gewebe zum Beispiel auf hohe Temperaturänderungen reagiert.

„Wenn man die Parameter entsprechend anpasst, können wir mit der Maschine und dem V-Naht-Verfahren auch andere Kunststoffe bearbeiten“, sagt Steitz. Im Rahmen des Forschungsprojekts hat das Laserzentrum beweisen können, dass das hermetisch dichte Verschweißen möglich ist. Für die unmittelbare Umsetzung in industrielle Fertigungsprozesse sind zusätzliche Untersuchungen und wirtschaftliche Abwägungen nötig. Das bedürfe weiterer Entwicklungsarbeit, sind sich die Projektpartner einig. „Es gibt bereits interessierte Unternehmen, die ein starkes Interesse an dem neuartigen und berührungslosen Herstellungsverfahren geäußert haben“, so Wessels.

Originalmeldung:

https://www.fh-muenster.de/hochschule/aktuelles/pressemitteilungen.php?madid=8976

FH Münster

Pressesprecherin

Katharina Kipp M.A.

+49 (0)251 83 64090

katharina.kipp@fh-muenster.de